Dünya’nın En Büyük Gözü: Dev Macellan Teleskobu

Dev Macellan Teleskobu projesinin temelleri 2000-2003 yılları arasında tartışılmaya başlanmıştı. Çapı 10 metreden büyük olan teleskopların teknik gereksinimlerinin yanı sıra yeni nesil dev teleskopların sahip olacakları özellikler ve bilimsel olarak sunacakları imkânlar da 2000’li yılların başındaki tartışmaların konuları arasındaydı.

Proje ekibi ilk olarak hem zor hem de çok vakit alacak bir süreç olan aynaların üretimine odaklandı. GMTdeki devasa aynaların üretileceği yer olarak, Dev Dürbün Teleskobu’nun (The Large Binocular Telescope, LBT) 8,4 metre genişliğindeki aynalarını başarıyla üretmiş olan Arizona Üniversitesi’nin Steward Gözlemevi Ayna Laboratuvarı seçildi ve çalışmalar başladı.

Teleskobun Gözbebekleri: Dev Aynalar

Bir teleskobun ne kadar kuvvetli olduğu aynasının çapı, bir diğer deyişle teleskobun açıklığı ile belirlenir. Bir teleskop çapı ne kadar büyükse o kadar güçlüdür, yani sönük cisimlerin bile detaylı görüntüsünü oluşturabilir. Büyük açıklık hem daha büyük ışık toplama alanı hem de daha yüksek açısal çözünürlük anlamına gelir.

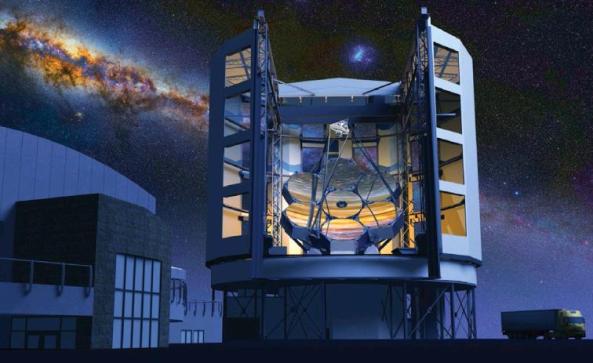

Dünyanın en büyük aynalarını kullanacak olan GMT nin çapı toplamda 25,4 metre olacak. Bunun için merkezdeki aynanın etrafına 6 adet 8,4 metre çapında ayna simetrik şekilde yerleştirilecek. Aynalar simetrik olarak yerleştirilse de her birinin kendine has bir eğrilik açısı olacağı için şekillendirilme ve yontulma aşamaları birbirinden farklı. Bu da, her bir ayna için ayrı bir ayar ve test süreci demek oluyor.

Aynaların üretiminde üç temel aşama var. İlk önce, dönen bir fırın içine konulan cam parçaları eritilerek “boş ayna” elde ediliyor. Daha sonra ön ve arka yüzeyler kabaca yontuluyor. En son ön yüzey istenilen hassasiyete sahip olacak şekilde yontuluyor. “Boş ayna’yı elde etmek için kullanılan kalıp, yüksek sıcaklıklara dayanıklı bir maddeden yapılıyor. Silikon karbürden oluşan fırının tabanı seramik altıgenlerle dolu. Her bir altıgen, aynanın yüzey eğriliğini ayarlayacak şekilde özel olarak yerleştiriliyor. Hassas ölçümlerle günde ancak 50 tanesi yerleştirilen altıgenlerden, her bir ayna tabanında toplam 1681 tane var.

8,4 metre çapındaki aynanın kalıbı hazır olduğunda 4-5 kilogramlık cam parçalar teker teker kalıbın içine yerleştiriliyor. Toplamda 17,5 ton ağırlığındaki Ohara E6 borosilikat cam, üç kişilik uzman bir ekip tarafından özenle, eridiği zaman en iyi sonucu verecek şekilde yerleştiriliyor. Cam parçaları yerleştirilmeden önce teker teker kontrol ediliyor, sınıflandırılıyor ve ağırlıkları ölçülüyor. Sadece yerleştirme işlemi aralıksız sekiz saat çalışma gerektiriyor. Koruyucu gözlük ve eldivenler sadece laboratuvar çalışanlarının güvenliği için değil, aynı zamanda yerleştirilen cam parçalara insan teninden geçebilecek nemi ve yağı engellemek, parçaların temizliğinden emin olabilmek için de gerekli. Tüm parçalar yerleştirildikten sonra kalıbın kapağı kapatılıyor ve hem ısıtma hem de döndürme süreci başlıyor.

Yüksek Hassasiyet

Döner fırın içinde eriyerek tek bir parça haline gelen cam, dönme sayesinde istenilen yüzey eğriliğini de kabaca ediniyor. Hedeflenen yüzey eğrilik hassasiyetine ulaşmak için ek bir yontma işlemi gerekse de bir önceki adım sayesinde yontma işleminin süresi çok daha kısalmış ve gerekli malzeme miktarı da tonlar mertebesinde azalmış oluyor. Böylelikle, düz bir aynanın doğrudan yontularak oluşturulması için başlangıçta gerekecek ve sonrasında yontma ile atılacak olan camdan tasarruf sağlanıyor. Döner fırının sıcaklığı 6 gün içinde 11780C’yi buluyor ve dakikada 5 tura kadar hızlanıyor. Bu sıcaklık 4 saat boyunca korunuyor ve böylece cam parçalar eriyerek kalıbın şeklini alıyor. Fırının dönme hızı aynanın eğriliğinin derinliğini belirliyor. İstenilen şekle giren cam, hızla 9000C’ye soğutulduktan sonra 3 ay süren yavaş bir soğuma süreci başlıyor. Böylelikle nihai üründe oluşabilecek burkulmalar engellenmiş oluyor.

Soğuyunca kalıptan çıkarılan aynanın arka yüzeyi, kalıptaki altıgenler sayesinde tıpkı bir bal peteğini andırıyor. Altıgen oyukların içinde kalmış olması muhtemel parçalar, yüksek basınçlı su ile temizleniyor ve böylelikle aynı kalınlıktaki bir cama kıyasla hacminin büyük kısmı altıgen boşluklardan oluşan bu parça, çok daha hafif oluyor. Son olarak aynanın arka kısmı da traşlanıyor ve fazlalıklar atılıyor. Ayna kundağına yerleştirileceği zaman ağırlığının eşit bir şekilde dağıtıla-bilmesi için aynanın arka yüzüne 165 parça sabitleni-yor. Bu parçalar daha sonra aynanın aktif destek ünitesine bağlanmasında da önemli rol oynuyor.

Aynanın ön yüzüne son törpüleme işlemleri yapılıyor ve neredeyse son halini alınca cilalama süreci başlıyor ve böylelikle istenilen hassasiyetteki yüzey kalınlığı ve açısı elde ediliyor. Cilalama süreci bittiğinde farklı testler ve ölçümlerle hassasiyet doğrulanıyor. Optik metroloji olarak adlandırılan bu aşama ayna yapımındaki en zorlu safha olarak adlandırılıyor. Yapılması gereken ölçümler o kadar hassas ki bu ölçümlerin yapılabilmesi için yeni bir dizi test aleti üretildi.

Ayna parçalarının şekillendirilmesinin zorluğu, parçaların bir arada çalışabilmesi için her birinin ayrı eğriliğe sahip olma zorunluluğunda. Yüksek hassasiyette bir kesinliğe erişebilmek için her ayna yontma makinesinden düzenli olarak çıkarılıp ölçümlere tabi tutulmak zorunda. Bu ölçümlerin sonuçları, sürecin her adımında yontma ve ince ayar programını yönlendirmek için kullanılıyor. Bir aynanın küresellikten en fazla saptığı yer olan kenarları ile aynanın merkezi arasındaki kalınlık farkı bu aynalar için sadece milimetreler düzeyinde.

Ayna camı yontulduktan sonra ön yüzeyi çok ince, metalik bir kaplama sayesinde yansıtıcı bir aynaya dönüştürülüyor. Camın asıl görevi, ışığı yansıtan bu ince metal katmanı tutacak şekli sağlamak. Kaplamalarda genellikle alüminyum kullanılsa da bazı uygulamalarda gümüş veya altın da tercih edilebiliyor. Kalınlığı genellikle 100 nm civarında ve ancak birkaç gram ağırlığında olan alüminyum kaplama, vakum çemberinde çok düşük miktarda metalin buharlaştırılıp cam yüzeye bağlanması sağlanarak uygulanıyor. Astronomide kullanılmak üzere üretilen aynaların kaplanması, genellikle ayna camı gözlemevine ulaştıktan sonra gerçekleştiriliyor.

17 ton ağırlığındaki her bir aynanın şekillendirilmesi ve soğutulması 1 yıl, yüzey ayarı ve yontulması ise 3 yıldan fazla sürüyor. İlk aynanın tamamlanması fırınlanma sürecinin başlangıcından itibaren 7 yıl sürdü. İkinci ayna ise 2012 başlarında tamamlanmıştı.

GMT aynalarının en önemli özelliklerinden biri de “adaptif optik” adı verilen ve atmosferin gözlem esnasındaki özelliklerine göre teleskop aynasının kalibre edilmesini sağlayan bir teknolojiyi kullanacak olmaları. Aynaya bir tür esneklik katan ve atmosferik türbü-lansın gözlemlere etkisini minimuma indirecek şekilde çalışan bu sistem sayesinde çıplak gözle baktığımızda bize göz kırptığını gördüğümüz yıldızların sabit birer nokta olarak görüntülenmesi sağlanıyor.

Uluslararası İşbirliği

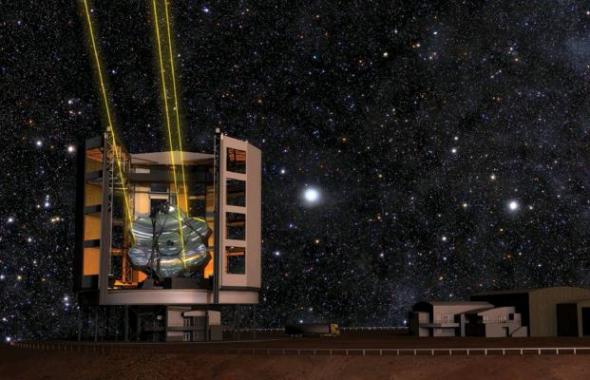

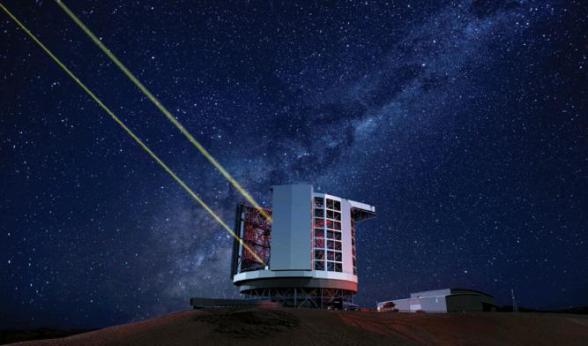

GMT ekibi 3 Haziranda, GMT’nin inşaatının başlaması için onay alındığını açıkladı. Kurulumu tamamlandığında, Dev Macellan Te-leskobu dünyadaki en büyük optik teleskop olacak. GMT projesi Avustralya, Brezilya, Güney Kore, ABD ve teleskoba ev sahipliği yapacak olan Şili’nin işbirliği ile dünya çapında bilimsel bir işbirliğine örnek teşkil ediyor. GMT Organizasyon başkanı Edward Moses “İnşaatın onay almış olması, toplam 1 milyar dolarlık bu projenin kalbini oluşturan teleskobun ana yapısının ve bilimsel aletlerin yapım çalışmalarına başlanması demek. İnşaatın hazırlık aşamaları Şili’nin kuzeyindeki Las Campanas bölgesindeki dağın tepesindeki arazi çalışmalarını ve teleskobun 7 parçalı dev birincil aynasının ilk üretim evrelerini kapsıyordu.” diyor.

GMT’nin konumu da avantajlarından bir diğeri. Dünyadaki en yüksek ve en kuru gözlem bölgelerinden biri olan Şili’nin Atacama Çölü, yılda 300’den fazla gözlem gecesi imkânı sunuyor. Rakımı yaklaşık 2550 metre olan Las Campanas zirvesi hava şartları, bulutsuz gece sayısı, görüntü kalitesi, rakımı ve bitki örtüsü ile GMT için en uygun yer olarak belirlendi.

Bir teleskoptan alınacak verinin özelliklerini telesko-bun büyüklüğü kadar üzerine takılacak ölçüm aletleri de belirliyor. GMT üzerinde kullanılacak olan alıcılara henüz kesin olarak karar verilmiş değil. Ancak hassas rad-yal hız ölçümleri ve yüksek çözünürlüklü görsel bölge tayfı alabilen bir tayfçeker, yine görsel bölgede çalışacak ve birden fazla cismin aynı anda tayfını alabilecek başka bir tayfçeker ve ötegezegenleri, toz disklerini ve düşük kütleli yıldızları gözleyebilecek bir ısısal kızılötesi görüntüleyici, GMT’ye takılması planlanan aletler arasında.

GMT sayesinde astronomlar uzayın daha da derinlerine ve eski zamanlarına bakabilme şansı yakalayacak. GMT’nin hedefi civarımızdaki yıldızların etrafındaki Dünya benzeri gezegenleri keşfetmek ve kara-deliklerin çok uzaktan gelen yıldız ışığı ve galaksi ışığı ile etkileşimlerini ufak ölçekte dahi olsa tespit edebilmek. GMT 13,8 milyar yıl önce gerçeklemiş olan Büyük Patlama’dan hemen sonra oluşmuş ışığı ve antik gökadaları da içerek şekilde, uzayın en sönük cisimlerini ortaya çıkartacak.

GMT’nin cevap arayacağı sorulardan belki de en heyecan verici olanı evrende yalnız olup olmadığımız. Diğer gezegenlerde yaşam olduğuna dair bir kanıt bulmak şüphesiz ki insanlık tarihinin en büyük keşfi olacak. Ne var ki “Dünya benzeri gezegen” adı verdiğimiz, Güneş benzeri yıldızların etrafında dolanan bu cisimlerin görüntülenmesi neredeyse imkânsız. Çok büyük uzaklıkların yanı sıra -bize en yakın yıldızın bile 4 ışık yılı uzağımızda olduğunu göz önüne alırsak- asıl sorun ev sahibi yıldızın ışığının bu küçük gezegeni gölgede bırakacak kadar parlak olmasında. Tam da bu nedenle GMT’nin ayna büyüklüğü önemli. GMT’nin aynaları şimdiye kadarki tüm teleskopların en büyüğü ve bu sayede görüntü çözünürlüğü en yüksek olan aynalar olacak. Yani ötegezegenlerden, galaksilerin nasıl oluştuğuna, karanlık madde ve karanlık enerjinin ne olduğuna hatta evrenin geleceğinde bizi nelerin beklediğine kadar bir çok sorunun cevabına ışık tutacak.